Accueil > La vitrine > Ressources > FAQ

Une "Foire aux questions" ou, trouver des réponses à vos questions :

Nous recevons tous les jours des questions concernant de nombreux thèmes : technique, commercial, utilisation, entretien... Nous n'avons pas toujours les réponses, mais nous essayons toujours de le trouver et de vous les faire partager.

Vous pourrez trouver ici ces questions, et surtout les réponses.

Bien entendu, n'hésitez pas à nous contacter si vous ne trouvez pas ce que vous cherchez ou si vous souhaitez enrichir cette rubrique. Elle est aussi la vôtre.

Foire Aux Questions

- Pourquoi des outils en acier fin au carbone ?

En métallurgie, le choix d'un acier dépend beaucoup de l'utilisation que sera faite avec l'objet fabriqué, en ce qui nous concerne ici, un outil. Très souvent, le choix de l'acier dépend peu de l'usage que fera l'objet fabriqué, mais dépend du procédé de fabrication choisi.

Nous fabriquons des outils de coupe à main. Les principaux critères qui pourraient être retenus pour le choix d'un acier pour cela devraient être :

- Finesse du tranchant

- Tenue de coupe et facilité d'affûtage

- Un critère capital chez nous : le confort d'utilisation (absence de vibrations)

- La résistance à la corrosion.

On voit bien ici que la finesse du grain (structure de l'acier) est essentielle. Pour des raisons que nous verrons plus loin, l'aspect "résistance à la corrosion", qui nous parait le moins important ici, doit être oublié. De ce fait, pour nous, un acier pour des outils à main doit avoir une structure très fine pour offrir un tranchant le plus fin possible, qui tiendra longtemps la coupe et qui sera facile à affûter. C'est aussi cette fine structure qui permettra à l'outil d'être "souple", "flexible", pas trop rigide et donc, d'absorber au mieux les vibrations.

C'est la teneur en cabone d'un acier qui détermine sa capacité à durcir lors d'un traitement thermique, en l'occurence une trempe. Malheureusement, si la trempe augmente la dureté, elle augmente aussi la fragilité. Il faut donc, la plupart du temps, effectuer un autre traitement thermique, par exempel un revenu, afin de diminuer la fragilité. Mais alors on diminue la dureté. Il y a de quoi devenir fou. Et on comprend parfaitement qu'en métallurgie, tout est question de compromis !

Concernant plus particulièrement la dureté, la plupart des fabricants essayent de trouver un compromis avec une dureté la plus élevée possible. Dans le cas, par exemple, de lames de rabots, certains y arrivent très bien soit avec des aciers alliés (Lie-Nielsen avec du A2), soit avec des aciers au carbone (Hock Tools avec son acier O1... et avec qui nous partageons la même "philosophie" de l'acier). On arrive là à des duretés de l'ordre de 60 à 62 Hrc. Hock et nous sommes persuadés que le gain en dureté ou ténacité obtenu avec de l'acier allié est certes important, mais cet avantage reste relatif si l'on considère que les carbures crées lors des traitements thermiques augmentent la dimension du grain et donc, augmentent l'épaisseur du tranchant. De plus, nous insistons, pus un acier est dur et plus il est rigide. Combien de fois nous est-il arrivé, lors de démonstrations, vous entendre dire "Au bruit, on sent une véritable coupe fine" (en fait, vous nous dites que le bruit est "pssssss" avec un acier au carbone et "scrrrrrtchh" avec un autre acier ! Vous caractérisez que l'outil coupe sans effort et avec peu de vibrations.

Bien entendu, sur des lames de rabots, obtenues par usinage, et même si nous privilégions l'acier non-allié, on peut comprendre que certains préfèrent l'un ou l'autre de ces aciers en fonction de leur propre ressenti. En revanche, il faut aussi comprendre, concernant les vibrations, que nos outils ne sont pas composés d'une lame sur un corps (rabot), mais sont essentiellement "monobloc" (gouge à bois et à plus forte raison, râpe). Dans ce cas, le corps ne peut pas contribuer à l'absoption des vibrations. Il faut donc que ce soit l'outil lui-même qui offre toutes les caractéristiques souhaitées. Le compromis est bien plus délicat à trouver. Le choix d'un acier au carbone s'impose donc ! Associé à notre procédé "ancestral" de forge par étirage, c'est ce choix qui vous permet d'apprécier nos outils. C'est d'ailleurs vous qui nous dites que nos outils ne sont pas "secs" (nous devons comprendre "rigides". On voit bien que vos sens (toucher et ouie, essentiellement ici) sont importants et capable de vous transmettre les qualités (ou défauts) d'un acier ! De plus, nos gouges offrent une dureté de "seulement" 54-56 Hrc. Si on y pense, c'est largement suffisant pour travailler du bois. Et ainsi, flexibilité, souplesse et facilité d'affûtage sont mis en avant.

Oui, mais : et les aciers inoxydables, les aciers à outils ?

Les aciers à outils sont des aciers alliés ou fortement alliés et sont considérés plus "nobles" et "Hi-tech" que nos traditionnels aciers "au carbone". Ils sont ellaborés certainement avec une plus grande précision et leurs compositions sont plus "précises". Ils comprennent de nombreux éléments d'additions ajoutés en fonction de l'objectif recherché (utilisation de l'objet en acier ou procédé de fabrication). On va trouver des composants, par exemple vanadium, tungstère, chrome, molydbène, souffre, silicium... qui auront chacun leur spécificité. Par exemple, le chrome augmentera la dureté, la résistance à l'usure, la résistance à la corrosion. Le silicium augmentera très sensiblement la résistance à l'usure. En revanche ils ont tous un inconvénient (pour nos outils) : ils grossissent la structure du grain et ainsi la rigidité et... l'épaisseur du biseau !

Bien entendu ce type d'aciers est indispensable pour le travail de matériaux très durs (aciers...) ou lorsque de grandes vitesses sont en jeu (tournage sur bois...).

De même le chrome augmente la résistance à la corrosion. Les aciers dits "inoxydables" sont souvent employés, à tort, par de nombreux fabricants qui ne souhaitent pas voir "rouiller" l'acier pendant la production, le stockage, l'expédition ou, chez vous. Pour ces raisons, vous avez un outil ne nécéssitant pas d'entretien, mais qui ne coupe pas ou très peu, qui est très rigide et peu agréable. Oui, hélas, un outil, aussi simple soit-il, demande entretien et respect !

Les outils à main sont soumis à peu de contraintes en termes de dureté ou de vitesse de coupe. Donc, tant que vous ne sculpterez pas à la vitesse de la lumière ou que vous ne n'utiliserez pas nos râpes sur de l'acier, nos outils resterons en acier extra-fin au carbone !

- PM-10V, PM-V11, métallurgie des poudres... Qu’es aquò ?

Pas question de faire, ici, un cours complet de métallurgie ! L'Internet est là et regorge d'informations à ce sujet. Nous resterons donc très "basiques" et vous donnerons un avis très subjectif.

Les PM-10V, PM-V11 sont simplement deux exemples d'aciers obtenus par un procédé appelé "Métallurgie des poudres" (en Anglais : Powder Metallurgy, PM).Il s'agit d'un procédé d'élaboration de l'acier plus "moderne" (années 60) que le procédé traditionnel. Ce procédé est aussi appelé "frittage". L'acier est composé des "poudres" chauffées et fortement compressées. Ce procédé est en fait très ancien et il est intéressant de noter que les céramistes utilisent ce procédé depuis des siècles !

Les aciers obtenus par ces méthodes sont censés présenter des caractéristiques meilleures (nous préférons dire "différentes") que les aciers traditionnels. On pense plus particulièrement à :

- Meilleure résistance

- Résistance à l'usure

- Résistance aux chocs

- Résistance à la corrosion

Tout cela est bien gentil ! Toutefois, vous le savez, nous a-do-rons le classique, les aciers fins au carbone. Pourquoi ? N'oublions pas que nous traitons, dans ce sujet, de travail du bois. A-t-on besoin d'aciers très résistants, autant que pour travailler le métal ? Ces aciers, quoi qu'on en dise, restent plus complexes à affûter. Ils sont aussi plus chers. Ils offrent, c'est indéniable, une meilleure tenue d'affûtage. Mais nous, on aime la douceur, un contact du bois agréable, doux, précis que seuls les aciers fins au carbone, offrent.

On oublie toujours, lorsqu'on parle de caractéristiques des aciers, de tenir compte de la capacité de cet acier à "absorber" les vibrations créées inévitablement par le frottement de la lame sur le bois. Les aciers fins au carbone ont cette capacité. Les aciers plus durs, par définition, sont beaucoup plus "raides" ! Les amateurs viennent d'ailleurs acheter nos gouges de sculpteurs sur bois pour cette qualité. Ils nous disent que nos gouges sont "moins sèches". Oui, aucune caractéristique mécanique ne remplace la perception de plaisir et de confort de l'être humain.

Ce sujet est indissociable d'un autre sujet : l'affûtage. Par expérience, il est plus rapide, simple, aisé et rapide 'affûter un acier "classique" (type C70, O1 voire A2).

Nous préférons prendre plus de plaisir à travailler le bois, obtenir un état de surface exemplaire, affûter plus fréquemment mais plus aisément.

Bref, comme pour beaucoup de choses, c'est à chacun de se faire sa propre opinion.

Enfin, sachez que par exemple, David Eckert, songe à proposer le choix entre acier PM-10V et une acier plus classique.

Allez, soyons fous et écoutez la différence :

- L'acier "classique", siffle sur le bois. Il faut "ffffffffft" !

- Les aciers plus rigides tels que ceux obtenus en métallurgie des poudres, eux, émettent un autre son : "sscrrrrrritch" !

Avouez... vous n'avez jamais "lu" ça nulle part : lire les sons qu'émet un rabot lorsqu'il travaille le bois ! Vous le savez : ils sont fous chez Auriou !

Et si on vous en disait plus sur le procédé de fabrication ?

La fabrication coventionnelle de l'acier consiste à faire fondre l'acier dans un grand four à arc électrique. Il est généralement suivi d'un processus de raffinage secondaire tel que la décarburation à l'argon et à l'oxygène.

Après affinage, le métal en fusion est versé du four dans une poche, puis versé dans des lingotières.

Bien que l'acier soit très homogène à l'état fondu, au fur et à mesure qu'il se solidifie lentement dans les moules, les éléments d'alliage se séparent, ce qui donne lieu à une microstructure non uniforme lors de la coulée. Dans les aciers rapides et les aciers à outils à haute teneur en carbone, les carbures précipitent à partir de la fusion et se développent pour former un réseau intergranulaire grossier. Un traitement ultérieur en usine est nécessaire pour briser et affiner la microstructure, mais les effets de ségrégation ne sont jamais complètement éliminés. Plus la teneur en alliage et en carbone est élevée, plus les effets de la ségrégation sur les propriétés mécaniques résultantes du produit en acier fini sont néfastes.

Le procédé de métallurgie des poudres (PM) commence également par un bain fondu homogène similaire à la fusion conventionnelle.Au lieu d'être versé dans des lingotières, le métal en fusion est versé à travers une petite buse où un gaz à haute pression fait éclater le flux liquide en un jet de minuscules gouttelettes sphériques. Celles-ci se solidifient rapidement et s’accumulent sous forme de particules de poudre au fond de la tour d’atomisation. La poudre est de forme relativement sphérique et de composition uniforme, car chaque particule est essentiellement une sorte de micro lingot qui s'est solidifié si rapidement que la ségrégation a été supprimée. Les carbures qui précipitent lors de la solidification sont extrêmement fins en raison du refroidissement rapide et de la petite taille des particules de poudre.

La fine taille de carbure de l'acier PM perdure tout au long du traitement en usine et reste fine dans la barre finie.

La poudre est tamisée et chargée dans des conteneurs en acier qui sont ensuite évacués et scellés. Les conteneurs scellés sont pressés isostatiquement à chaud à des températures approximativement identiques à celles utilisées pour le forgeage.La pression extrêmement élevée utilisée consolide la poudre en liant les particules individuelles en un compact totalement dense. La microstructure résultante est homogène et à grains fins et, dans les nuances à haute teneur en carbone, présente une répartition uniforme de minuscules carbures.

Bien que les aciers PM puissent être utilisés en l'état, les compacts subissent normalement le même traitement standard en usine que celui utilisé pour les lingots fondus de manière conventionnelle, ce qui entraîne une ténacité améliorée.

Notre avis : Ces aciers présentent probablement des "grains" très homogènes. Ils sont peut-être "plus propres". Ceci est indéniable. Mais on oublie ici que le laminage et, quand c'est possible, la forge par étirage, apportent une amélioration dans la structure. Alors : Structure plus fine plus "souple" absorbant mieux les vibrations et offrant une coupe plus fine ou meilleure qualité intrinsèque de la matière, au sens strict, offrant peut-être plus de durabilité et de résistance ? Encore une fois : a vous de "trancher" !

- Acier O1 ou acier A2 ?

Les aciers, encore les aciers !

La plupart des fabricants d'outils à bois, notamment de lames de rabot, ont choisi un type d'acier parmi ces deux nuances : O1 et A2. Certains proposent même le choix entre les deux. Mais, O1 et A2, de quoi s'agit-il ?

D'un point de vue "normes", voici les équivalences :

Norme AISI (USA) EN - ISO (Europe) AFNOR (France) DIN (Allemagne)

ou

N° standard de matériau (Werkstoff Num. ou WNr)BS (British Standard) JIS (Japon O1 100MnCrW4 90MnCrW5 1.2510 BO0 SKS3 A2 X100CrMoV5 Z100CDV5 1.2363 BA2 SKD12 Bon, là, c'était pour en "jeter un peu. mais on n'est pas avancé !

Les compositions devraient nous en dire un peu plus :

Matériau O1 A2 C - Carbone 0,9 à 1,00 0,95 à 1,05 Si - Silicium 0,10 à 0,40 0,1 à 0,4

Mn - manganèse) 1,05 à 1,35 0,4 à 0,8 P - Plomb Maxi 0,03 Maxi 0,03 S - Souffre Maxi 0,03 Maxi 0,03 Cr - Chrome 0,40 à 0,65 4,8 à 5,5 Mo - Molybdène 0,9 à 1,2 V - vanadium 0,05 à 0,20 0,15 à 0,35 W - Tungstène 0,40 à 0,70 On voit très nettement que c'est le chrome qui fait la différence.

Coté traitements thermiques, le O1 est trempé à l'huile (O = Oil). le A2 trempe à l'air (A = Air), et subit ensuite, en général, un traitement cryogénique (traitement par le froid, inférieur à 0°C, souvent -100°C, voire -196°C avec de l'azote liquide), immédiatement après la trempe). Cela va augmenter la ténacité de cet alliage.

Aller plus en avant dans les détails nous amènerait à nous perdre. Internet regorge d'informations pour les plus curieux.

Pour donner notre avis, nous considérons que l'acier A2 présente une tenue d'affûtage plus grande (conservation du tranchant), mais, les éléments d'alliage (chrome surtout) créent des particules assez grosses (carbures) qui diminuent les qualités de coupe et rendent l'affûtage un peu plus difficile.

L'acier O1 sera à privilégier par ceux qui préfèrent la finesse de coupe, quitte à affûter plus simplement mais plus souvent.

Conclusion (qui nous est assez personnelle) :

Tout est toujours question de compromis. Vous privilégiez finesse de coupe et diminution des vibrations. Les affûtages ne vous font pas peur. Sans hésitation, le O1 est le bon choix pour vous.

La tenue de coupe, même à perdant très légèrement la finesse de coupe, est ce que vous recherchez ? Alors prenez du A2. C'est une valeur sûre

Les rabots Lie-Nielsen sont fournis avec des lames en A2.

En ce qui concerne les lames Hock, nous avons privilégié pour vous le O1. Nous on aime quand c'est fin et que le bruit est agréable ! Et puis, il faut bien vous vendre du matériel d'affûtage ! Vous nous connaissez : on pousse toujours à la consommation !- Peut-on choisir la piqûre de ses rifloirs

Simplement : NON !

Pour choisir un rifloir voici les critères à définir, dans l'ordre logique :

- La dimension (la longueur). C'est la surface à travailler qui va déterminer ce critère.

- La forme. Évidemment c'est la forme de la surface à travailler qui va vous guider pour ce choix.

La piqûre, dépend de la dimension. Elle est proportionnelle à la dimension de l'outil.

- Connaître un rifloir c'est savoir que ce sont les générations d'utilisateurs qui par leur pratique en sont arrivé à cette "norme".

Les rifloirs à bois offrent des piqûres dites "fines" - Les rifloirs à marbre sont réalisés avec des piqûres qualifiées de "moyennes".

Dans de très rares cas, pour des travaux vraiment particuliers, nous avons pu répondre favorablement à des réalisations de rifloirs avec des piqûres spéciales. Cela reste du domaine de l'exceptionnel.

N'hésitez pas à lire attentivement cette page pour tout savoir sur ces merveilleux outils.

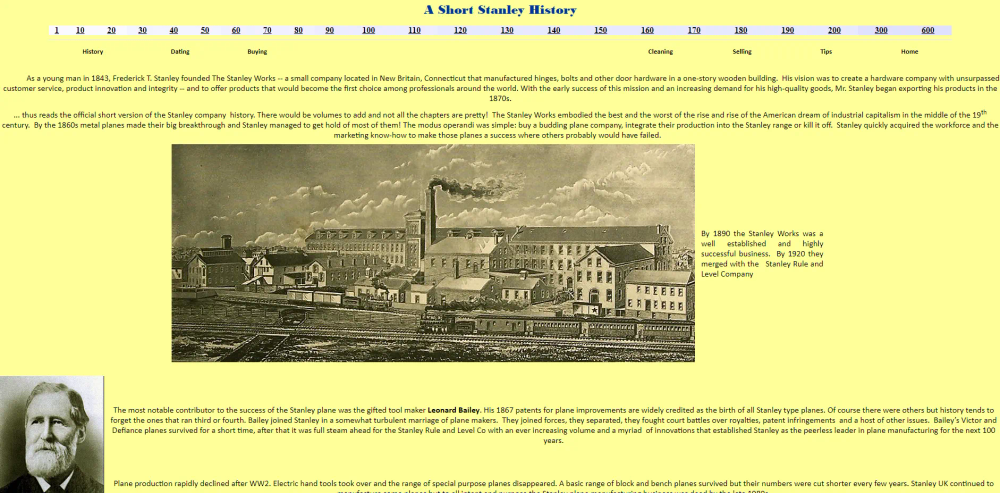

- Stanley, Record, outils anciens, lames et contre-fers Hock Tools. Peut-on en savoir un peu plus ?

Que l'on débute ou qu'on soit un passionné confirmé, on a toujours besoin (ou envie) de compléter et d'agrandir sa gamme d'outils. Le travail du bois à la main, comme de nombreuses autres passions (photo, pêche à la ligne, vélo, radio-amateur…), est ainsi fait qu'on devient vite "collectionneur". Même s'il existe de nombreux outils "neufs", acheter des outils anciens peut être une belle opportunité et cela pour plusieurs raisons :

- Achat d'outils rares

- Outils inexistant en "neuf"

- plus souvent, prix bas.

Autant en Grande-Bretagne ou USA, les rabots à fût métallique sont répandus, autant ils sont relativement rares en France.

Alors, faut-il acheter de l'occasion, de l'ancien ? Sans hésiter, la réponse est "oui" ! Il faut quand même être conscient qu'il y a des avantages et des inconvénients.

Parmi les avantages, on peut avant tout parler du prix. Il n'est pas rare de trouver des rabots, plus ou moins "anciens", pour quelques dizaines d'euros. L'occasion est aussi un moyen, nous l'avons vu plus haut, de trouver des outils qui ne ne sont plus fabriqués. C'est aussi un moyen d'être "plus proche" de son outil. En effet dans la plupart des cas, il faudra passer un peu de temps pour une petite (ou importante) remise en état.

Il existe aussi de nombreux inconvénients. Un des premiers est notre "inculture" face à ces outils, nous l'avons vu, beaucoup plus répandus dans le monde Anglo-Saxon, que sous nos contrées. Ensuite, bien évidemment, il peut arriver d'acheter un outil franchement inutilisables. Là, ce n'est pas toujours un perte "sèche". En effet, l'outil peut encore servir… à la décoration ! Vient ensuite la notion du prix. Certains vendeurs, indélicats, propose nt des outils à des prix sans rapport avec la réalité. Les risques sont relativement limités. Si la semelle est en état, que votre outil ne présente pas de marques de coups, que le chariot (pour les rabots d'établis avec fer et contre-fer) soit toujours fonctionnel, que la lumière soit en état et qu'il y ait toutes les pièces, alors, foncez.

Quand vous serez en possession de votre nouvel "ancien" outil, un nettoyage et une petite remise en état s'imposera. Elle ne concernera que l'outil proprement-dit. La lame et, s'il y a lieu, le contre-fer gagneront à tous les coups, à être remplacés par des neufs. C'est pour cela que nous vous proposons les produits "Hock Tools". De plus, ce remplacement par du neuf permettra d'améliorer très grandement votre outil.

Pour les plus curieux (et anglophones), les passionnés et ceux qui souhaitent se familiariser un peu avec les "60-1/2, 4, 5, 10-1/4" et autres références exotiques Stanley, nous vous recommandons ce site (Hans Brunner Tools), certainement parmi les plus complets dans le monde ! C'est une mine inépuisable d'informations, tant sur les rabots que sur d'autres outils !

Et n'hésitez pas à nous consulter.

- La plaque-rodoir NL-6 est elle utilisables sur des grains plus gros que 400 ?

Nano Hone propose plusieurs plaques-rodoirs. Nous avons décidé de n'en sélectionner qu'une. Oui, c'est déjà un investissement et nous ne voulions pas vous "forcer" en vous présentant plusieurs modèles de plaques !

Nous avons donc retenu cette "NL-6" qui combine une qualité exceptionnelle et une certaine polyvalence.

Sur des pierres de grain 400 et plus gros, il est toujours possible d'utiliser cette plaque-rodoir de 50 µm, même si elle atteint là une certaine limite. Il faudrait utiliser alors une plaque-rodoir de grain plus gros que 50 µm, par exemple, une NL-4 de 130 µm. Alors, quels seront les inconvénients ? Certainement rien de bien grave. On notera toutefois un travail de rodage-replanissage plus lent. De même, la surface de la pierre sera légèrement plus lisse.

- Comment savoir si ma pierre est bien plane ?

Avant le rodage-replanissage, dessinez un "X" en reliant chaque coin de la pierre avec son opposé. Utilisez le "côté de la mine" (pas la pointe), afin de ben répartir uniformément le graphite. Réalisez l'opération de rodage-replanissage et vérifiez que le graphite soit éliminé de manière uniforme.

- Pourquoi les plaques-rodoirs Nano Hone sont elles si chères ?

Non, ces plaques-rodoirs ne sont pas chères !

Nano Hone repousse les limites de la technologie. La fabrication de centaines de plaques-rodoirs conformément aux spécifications de Nano Hone est véritablement un exploit d'ingénierie. La planéité des plaques-rodoirs Nano-Hone doit être, chez Nano Hone à plus ou moins 1/4 de l'épaisseur d'un cheveu humain.

La plupart de fabricants de produits diamantés publient des spécifications sur la planéité du support AVANT la dépose du diamant. Nano Hone, fournit, avec chaque plaque-rodoir, un certificat de mesures APRÈS la fabrication et donc le dépôt de diamant !

Mais c'est véritablement à l'usage que vous comprendrez pourquoi les outils ne sont pas aussi chers qu'ils le laissent paraitre ! Les retours franchement positifs des premiers clients en France, confirment ce que nous affirmons !

- À quelle fréquence dois-je roder ou replanir mes pierres d'affûtage ?

Cela peut vous surprendre, mais il ne faut pas hésiter à entretenir vos pierre très fréquemment ; environ toutes les 3 à 5 minutes d'utilisation de la pierre. Cela améliore très significativement la précision et la vitesse d'affûtage. Quand la pierre n'est pas trop déformée, la plaque-rodoir touche plus de surface de la pierre et permet d'enlever peu d'épaisseur, mais sur une plus grande surface. Les particules de pierre alors coupées, s'arrondissent et, en quelque sorte, vont contribuer à réaffûter votre pierre. Ce travail sera d'autant plus efficace que les surfaces en contact sont vastes. Cette réponse est valable bien entendu pour la plaque-rodoir Nano Hone NL-6, mais elle s'entend aussi quelle que soit la méthode de replanissage que vous employez.

- Quels sont les inconvénients du replanissage à l'abrasif collé sur une plaque ?

Nous l'avons vu par ailleurs, ce sont les sommets, les angles des reliefs de la plaque-rodoir Nano Hone, qui attaquent les pierres. Dans notre cas, ces sommets ont une dimension inférieure à 3 µm. Un affûtage "rasoir" a une épaisseur d'environ 1 µm. Pour rappel, un cheveu humain a un diamètre d'environ 100 µm.

Un papier abrasif, par exemple un grain 2000, offre une épaisseur de près de 500 µm. Par ailleurs, si vous utilisez une plaque de verre pour y faire adhérer votre papier abrasif, est toujours quelque peu "flexible". Ainsi, si vous la posez sur votre établi, elles aura toujours tendance à se déformer une peu. Ainsi, la déformation de la plaque de verre et du papier abrasif ne permettent pas de créer des angles d'attaque de 3 µm. N'oublions pas que le rodage-replanissage est efficace grâce à l'arrachage de grains de votre pierre qui vont réaffûter votre pierre. Dans le cas du papier abrasif, il n'y aura pas cet arrachage et vous ferez une sorte d'écrouissage ou glaçage, sans rendre plus d'efficacité à votre pierre.

- Comment savoir si ma pierre est bien plane ?

Avant le rodage-replanissage, dessinez un "X" en reliant chaque coin de la pierre avec son opposé. Utilisez le "côté de la mine" (pas la pointe), afin de ben répartir uniformément le graphite. Réalisez l'opération de rodage-replanissage et vérifiez que le graphite soit éliminé de manière uniforme.

- À quelle fréquence dois-je roder ou replanir mes pierres d'affûtage ?

Cela peut vous surprendre, mais il ne faut pas hésiter à entretenir vos pierre très fréquemment ; environ toutes les 3 à 5 minutes d'utilisation de la pierre. Cela améliore très significativement la précision et la vitesse d'affûtage. Quand la pierre n'est pas trop déformée, la plaque-rodoir touche plus de surface de la pierre et permet d'enlever peu d'épaisseur, mais sur une plus grande surface. Les particules de pierre alors coupées, s'arrondissent et, en quelque sorte, vont contribuer à réaffûter votre pierre. Ce travail sera d'autant plus efficace que les surfaces en contact sont vastes. Cette réponse est valable bien entendu pour la plaque-rodoir Nano Hone NL-6, mais elle s'entend aussi quelle que soit la méthode de replanissage que vous employez.

- PM-10V, PM-V11, métallurgie des poudres... Qu’es aquò ?

Pas question de faire, ici, un cours complet de métallurgie ! L'Internet est là et regorge d'informations à ce sujet. Nous resterons donc très "basiques" et vous donnerons un avis très subjectif.

Les PM-10V, PM-V11 sont simplement deux exemples d'aciers obtenus par un procédé appelé "Métallurgie des poudres" (en Anglais : Powder Metallurgy, PM).Il s'agit d'un procédé d'élaboration de l'acier plus "moderne" (années 60) que le procédé traditionnel. Ce procédé est aussi appelé "frittage". L'acier est composé des "poudres" chauffées et fortement compressées. Ce procédé est en fait très ancien et il est intéressant de noter que les céramistes utilisent ce procédé depuis des siècles !

Les aciers obtenus par ces méthodes sont censés présenter des caractéristiques meilleures (nous préférons dire "différentes") que les aciers traditionnels. On pense plus particulièrement à :

- Meilleure résistance

- Résistance à l'usure

- Résistance aux chocs

- Résistance à la corrosion

Tout cela est bien gentil ! Toutefois, vous le savez, nous a-do-rons le classique, les aciers fins au carbone. Pourquoi ? N'oublions pas que nous traitons, dans ce sujet, de travail du bois. A-t-on besoin d'aciers très résistants, autant que pour travailler le métal ? Ces aciers, quoi qu'on en dise, restent plus complexes à affûter. Ils sont aussi plus chers. Ils offrent, c'est indéniable, une meilleure tenue d'affûtage. Mais nous, on aime la douceur, un contact du bois agréable, doux, précis que seuls les aciers fins au carbone, offrent.

On oublie toujours, lorsqu'on parle de caractéristiques des aciers, de tenir compte de la capacité de cet acier à "absorber" les vibrations créées inévitablement par le frottement de la lame sur le bois. Les aciers fins au carbone ont cette capacité. Les aciers plus durs, par définition, sont beaucoup plus "raides" ! Les amateurs viennent d'ailleurs acheter nos gouges de sculpteurs sur bois pour cette qualité. Ils nous disent que nos gouges sont "moins sèches". Oui, aucune caractéristique mécanique ne remplace la perception de plaisir et de confort de l'être humain.

Ce sujet est indissociable d'un autre sujet : l'affûtage. Par expérience, il est plus rapide, simple, aisé et rapide 'affûter un acier "classique" (type C70, O1 voire A2).

Nous préférons prendre plus de plaisir à travailler le bois, obtenir un état de surface exemplaire, affûter plus fréquemment mais plus aisément.

Bref, comme pour beaucoup de choses, c'est à chacun de se faire sa propre opinion.

Enfin, sachez que par exemple, David Eckert, songe à proposer le choix entre acier PM-10V et une acier plus classique.

Allez, soyons fous et écoutez la différence :

- L'acier "classique", siffle sur le bois. Il faut "ffffffffft" !

- Les aciers plus rigides tels que ceux obtenus en métallurgie des poudres, eux, émettent un autre son : "sscrrrrrritch" !

Avouez... vous n'avez jamais "lu" ça nulle part : lire les sons qu'émet un rabot lorsqu'il travaille le bois ! Vous le savez : ils sont fous chez Auriou !

Et si on vous en disait plus sur le procédé de fabrication ?

La fabrication coventionnelle de l'acier consiste à faire fondre l'acier dans un grand four à arc électrique. Il est généralement suivi d'un processus de raffinage secondaire tel que la décarburation à l'argon et à l'oxygène.

Après affinage, le métal en fusion est versé du four dans une poche, puis versé dans des lingotières.

Bien que l'acier soit très homogène à l'état fondu, au fur et à mesure qu'il se solidifie lentement dans les moules, les éléments d'alliage se séparent, ce qui donne lieu à une microstructure non uniforme lors de la coulée. Dans les aciers rapides et les aciers à outils à haute teneur en carbone, les carbures précipitent à partir de la fusion et se développent pour former un réseau intergranulaire grossier. Un traitement ultérieur en usine est nécessaire pour briser et affiner la microstructure, mais les effets de ségrégation ne sont jamais complètement éliminés. Plus la teneur en alliage et en carbone est élevée, plus les effets de la ségrégation sur les propriétés mécaniques résultantes du produit en acier fini sont néfastes.

Le procédé de métallurgie des poudres (PM) commence également par un bain fondu homogène similaire à la fusion conventionnelle.Au lieu d'être versé dans des lingotières, le métal en fusion est versé à travers une petite buse où un gaz à haute pression fait éclater le flux liquide en un jet de minuscules gouttelettes sphériques. Celles-ci se solidifient rapidement et s’accumulent sous forme de particules de poudre au fond de la tour d’atomisation. La poudre est de forme relativement sphérique et de composition uniforme, car chaque particule est essentiellement une sorte de micro lingot qui s'est solidifié si rapidement que la ségrégation a été supprimée. Les carbures qui précipitent lors de la solidification sont extrêmement fins en raison du refroidissement rapide et de la petite taille des particules de poudre.

La fine taille de carbure de l'acier PM perdure tout au long du traitement en usine et reste fine dans la barre finie.

La poudre est tamisée et chargée dans des conteneurs en acier qui sont ensuite évacués et scellés. Les conteneurs scellés sont pressés isostatiquement à chaud à des températures approximativement identiques à celles utilisées pour le forgeage.La pression extrêmement élevée utilisée consolide la poudre en liant les particules individuelles en un compact totalement dense. La microstructure résultante est homogène et à grains fins et, dans les nuances à haute teneur en carbone, présente une répartition uniforme de minuscules carbures.

Bien que les aciers PM puissent être utilisés en l'état, les compacts subissent normalement le même traitement standard en usine que celui utilisé pour les lingots fondus de manière conventionnelle, ce qui entraîne une ténacité améliorée.

Notre avis : Ces aciers présentent probablement des "grains" très homogènes. Ils sont peut-être "plus propres". Ceci est indéniable. Mais on oublie ici que le laminage et, quand c'est possible, la forge par étirage, apportent une amélioration dans la structure. Alors : Structure plus fine plus "souple" absorbant mieux les vibrations et offrant une coupe plus fine ou meilleure qualité intrinsèque de la matière, au sens strict, offrant peut-être plus de durabilité et de résistance ? Encore une fois : a vous de "trancher" !

- Acier O1 ou acier A2 ?

Les aciers, encore les aciers !

La plupart des fabricants d'outils à bois, notamment de lames de rabot, ont choisi un type d'acier parmi ces deux nuances : O1 et A2. Certains proposent même le choix entre les deux. Mais, O1 et A2, de quoi s'agit-il ?

D'un point de vue "normes", voici les équivalences :

Norme AISI (USA) EN - ISO (Europe) AFNOR (France) DIN (Allemagne)

ou

N° standard de matériau (Werkstoff Num. ou WNr)BS (British Standard) JIS (Japon O1 100MnCrW4 90MnCrW5 1.2510 BO0 SKS3 A2 X100CrMoV5 Z100CDV5 1.2363 BA2 SKD12 Bon, là, c'était pour en "jeter un peu. mais on n'est pas avancé !

Les compositions devraient nous en dire un peu plus :

Matériau O1 A2 C - Carbone 0,9 à 1,00 0,95 à 1,05 Si - Silicium 0,10 à 0,40 0,1 à 0,4

Mn - manganèse) 1,05 à 1,35 0,4 à 0,8 P - Plomb Maxi 0,03 Maxi 0,03 S - Souffre Maxi 0,03 Maxi 0,03 Cr - Chrome 0,40 à 0,65 4,8 à 5,5 Mo - Molybdène 0,9 à 1,2 V - vanadium 0,05 à 0,20 0,15 à 0,35 W - Tungstène 0,40 à 0,70 On voit très nettement que c'est le chrome qui fait la différence.

Coté traitements thermiques, le O1 est trempé à l'huile (O = Oil). le A2 trempe à l'air (A = Air), et subit ensuite, en général, un traitement cryogénique (traitement par le froid, inférieur à 0°C, souvent -100°C, voire -196°C avec de l'azote liquide), immédiatement après la trempe). Cela va augmenter la ténacité de cet alliage.

Aller plus en avant dans les détails nous amènerait à nous perdre. Internet regorge d'informations pour les plus curieux.

Pour donner notre avis, nous considérons que l'acier A2 présente une tenue d'affûtage plus grande (conservation du tranchant), mais, les éléments d'alliage (chrome surtout) créent des particules assez grosses (carbures) qui diminuent les qualités de coupe et rendent l'affûtage un peu plus difficile.

L'acier O1 sera à privilégier par ceux qui préfèrent la finesse de coupe, quitte à affûter plus simplement mais plus souvent.

Conclusion (qui nous est assez personnelle) :

Tout est toujours question de compromis. Vous privilégiez finesse de coupe et diminution des vibrations. Les affûtages ne vous font pas peur. Sans hésitation, le O1 est le bon choix pour vous.

La tenue de coupe, même à perdant très légèrement la finesse de coupe, est ce que vous recherchez ? Alors prenez du A2. C'est une valeur sûre

Les rabots Lie-Nielsen sont fournis avec des lames en A2.

En ce qui concerne les lames Hock, nous avons privilégié pour vous le O1. Nous on aime quand c'est fin et que le bruit est agréable ! Et puis, il faut bien vous vendre du matériel d'affûtage ! Vous nous connaissez : on pousse toujours à la consommation !

- Peut-on choisir la piqûre de ses rifloirs

Simplement : NON !

Pour choisir un rifloir voici les critères à définir, dans l'ordre logique :

- La dimension (la longueur). C'est la surface à travailler qui va déterminer ce critère.

- La forme. Évidemment c'est la forme de la surface à travailler qui va vous guider pour ce choix.

La piqûre, dépend de la dimension. Elle est proportionnelle à la dimension de l'outil.

- Connaître un rifloir c'est savoir que ce sont les générations d'utilisateurs qui par leur pratique en sont arrivé à cette "norme".

Les rifloirs à bois offrent des piqûres dites "fines" - Les rifloirs à marbre sont réalisés avec des piqûres qualifiées de "moyennes".

Dans de très rares cas, pour des travaux vraiment particuliers, nous avons pu répondre favorablement à des réalisations de rifloirs avec des piqûres spéciales. Cela reste du domaine de l'exceptionnel.

N'hésitez pas à lire attentivement cette page pour tout savoir sur ces merveilleux outils.

- Peut-on choisir la piqûre de ses rifloirs

Simplement : NON !

Pour choisir un rifloir voici les critères à définir, dans l'ordre logique :

- La dimension (la longueur). C'est la surface à travailler qui va déterminer ce critère.

- La forme. Évidemment c'est la forme de la surface à travailler qui va vous guider pour ce choix.

La piqûre, dépend de la dimension. Elle est proportionnelle à la dimension de l'outil.

- Connaître un rifloir c'est savoir que ce sont les générations d'utilisateurs qui par leur pratique en sont arrivé à cette "norme".

Les rifloirs à bois offrent des piqûres dites "fines" - Les rifloirs à marbre sont réalisés avec des piqûres qualifiées de "moyennes".

Dans de très rares cas, pour des travaux vraiment particuliers, nous avons pu répondre favorablement à des réalisations de rifloirs avec des piqûres spéciales. Cela reste du domaine de l'exceptionnel.

N'hésitez pas à lire attentivement cette page pour tout savoir sur ces merveilleux outils.

- À quelle fréquence dois-je roder ou replanir mes pierres d'affûtage ?

Cela peut vous surprendre, mais il ne faut pas hésiter à entretenir vos pierre très fréquemment ; environ toutes les 3 à 5 minutes d'utilisation de la pierre. Cela améliore très significativement la précision et la vitesse d'affûtage. Quand la pierre n'est pas trop déformée, la plaque-rodoir touche plus de surface de la pierre et permet d'enlever peu d'épaisseur, mais sur une plus grande surface. Les particules de pierre alors coupées, s'arrondissent et, en quelque sorte, vont contribuer à réaffûter votre pierre. Ce travail sera d'autant plus efficace que les surfaces en contact sont vastes. Cette réponse est valable bien entendu pour la plaque-rodoir Nano Hone NL-6, mais elle s'entend aussi quelle que soit la méthode de replanissage que vous employez.

- Comment savoir si ma pierre est bien plane ?

Avant le rodage-replanissage, dessinez un "X" en reliant chaque coin de la pierre avec son opposé. Utilisez le "côté de la mine" (pas la pointe), afin de ben répartir uniformément le graphite. Réalisez l'opération de rodage-replanissage et vérifiez que le graphite soit éliminé de manière uniforme.

- Pourquoi les plaques-rodoirs Nano Hone sont elles si chères ?

Non, ces plaques-rodoirs ne sont pas chères !

Nano Hone repousse les limites de la technologie. La fabrication de centaines de plaques-rodoirs conformément aux spécifications de Nano Hone est véritablement un exploit d'ingénierie. La planéité des plaques-rodoirs Nano-Hone doit être, chez Nano Hone à plus ou moins 1/4 de l'épaisseur d'un cheveu humain.

La plupart de fabricants de produits diamantés publient des spécifications sur la planéité du support AVANT la dépose du diamant. Nano Hone, fournit, avec chaque plaque-rodoir, un certificat de mesures APRÈS la fabrication et donc le dépôt de diamant !

Mais c'est véritablement à l'usage que vous comprendrez pourquoi les outils ne sont pas aussi chers qu'ils le laissent paraitre ! Les retours franchement positifs des premiers clients en France, confirment ce que nous affirmons !

- Quels sont les inconvénients du replanissage à l'abrasif collé sur une plaque ?

Nous l'avons vu par ailleurs, ce sont les sommets, les angles des reliefs de la plaque-rodoir Nano Hone, qui attaquent les pierres. Dans notre cas, ces sommets ont une dimension inférieure à 3 µm. Un affûtage "rasoir" a une épaisseur d'environ 1 µm. Pour rappel, un cheveu humain a un diamètre d'environ 100 µm.

Un papier abrasif, par exemple un grain 2000, offre une épaisseur de près de 500 µm. Par ailleurs, si vous utilisez une plaque de verre pour y faire adhérer votre papier abrasif, est toujours quelque peu "flexible". Ainsi, si vous la posez sur votre établi, elles aura toujours tendance à se déformer une peu. Ainsi, la déformation de la plaque de verre et du papier abrasif ne permettent pas de créer des angles d'attaque de 3 µm. N'oublions pas que le rodage-replanissage est efficace grâce à l'arrachage de grains de votre pierre qui vont réaffûter votre pierre. Dans le cas du papier abrasif, il n'y aura pas cet arrachage et vous ferez une sorte d'écrouissage ou glaçage, sans rendre plus d'efficacité à votre pierre.

- La plaque-rodoir NL-6 est elle utilisables sur des grains plus gros que 400 ?

Nano Hone propose plusieurs plaques-rodoirs. Nous avons décidé de n'en sélectionner qu'une. Oui, c'est déjà un investissement et nous ne voulions pas vous "forcer" en vous présentant plusieurs modèles de plaques !

Nous avons donc retenu cette "NL-6" qui combine une qualité exceptionnelle et une certaine polyvalence.

Sur des pierres de grain 400 et plus gros, il est toujours possible d'utiliser cette plaque-rodoir de 50 µm, même si elle atteint là une certaine limite. Il faudrait utiliser alors une plaque-rodoir de grain plus gros que 50 µm, par exemple, une NL-4 de 130 µm. Alors, quels seront les inconvénients ? Certainement rien de bien grave. On notera toutefois un travail de rodage-replanissage plus lent. De même, la surface de la pierre sera légèrement plus lisse.

- Stanley, Record, outils anciens, lames et contre-fers Hock Tools. Peut-on en savoir un peu plus ?

Que l'on débute ou qu'on soit un passionné confirmé, on a toujours besoin (ou envie) de compléter et d'agrandir sa gamme d'outils. Le travail du bois à la main, comme de nombreuses autres passions (photo, pêche à la ligne, vélo, radio-amateur…), est ainsi fait qu'on devient vite "collectionneur". Même s'il existe de nombreux outils "neufs", acheter des outils anciens peut être une belle opportunité et cela pour plusieurs raisons :

- Achat d'outils rares

- Outils inexistant en "neuf"

- plus souvent, prix bas.

Autant en Grande-Bretagne ou USA, les rabots à fût métallique sont répandus, autant ils sont relativement rares en France.

Alors, faut-il acheter de l'occasion, de l'ancien ? Sans hésiter, la réponse est "oui" ! Il faut quand même être conscient qu'il y a des avantages et des inconvénients.

Parmi les avantages, on peut avant tout parler du prix. Il n'est pas rare de trouver des rabots, plus ou moins "anciens", pour quelques dizaines d'euros. L'occasion est aussi un moyen, nous l'avons vu plus haut, de trouver des outils qui ne ne sont plus fabriqués. C'est aussi un moyen d'être "plus proche" de son outil. En effet dans la plupart des cas, il faudra passer un peu de temps pour une petite (ou importante) remise en état.

Il existe aussi de nombreux inconvénients. Un des premiers est notre "inculture" face à ces outils, nous l'avons vu, beaucoup plus répandus dans le monde Anglo-Saxon, que sous nos contrées. Ensuite, bien évidemment, il peut arriver d'acheter un outil franchement inutilisables. Là, ce n'est pas toujours un perte "sèche". En effet, l'outil peut encore servir… à la décoration ! Vient ensuite la notion du prix. Certains vendeurs, indélicats, propose nt des outils à des prix sans rapport avec la réalité. Les risques sont relativement limités. Si la semelle est en état, que votre outil ne présente pas de marques de coups, que le chariot (pour les rabots d'établis avec fer et contre-fer) soit toujours fonctionnel, que la lumière soit en état et qu'il y ait toutes les pièces, alors, foncez.

Quand vous serez en possession de votre nouvel "ancien" outil, un nettoyage et une petite remise en état s'imposera. Elle ne concernera que l'outil proprement-dit. La lame et, s'il y a lieu, le contre-fer gagneront à tous les coups, à être remplacés par des neufs. C'est pour cela que nous vous proposons les produits "Hock Tools". De plus, ce remplacement par du neuf permettra d'améliorer très grandement votre outil.

Pour les plus curieux (et anglophones), les passionnés et ceux qui souhaitent se familiariser un peu avec les "60-1/2, 4, 5, 10-1/4" et autres références exotiques Stanley, nous vous recommandons ce site (Hans Brunner Tools), certainement parmi les plus complets dans le monde ! C'est une mine inépuisable d'informations, tant sur les rabots que sur d'autres outils !

Et n'hésitez pas à nous consulter.

Site développé par G.M.A. avec l'outil de création de site "SiteW". Merci à toute leur équipe pour le support efficace !

Acheter en ligne et information légales

Mentions légales : Voir tout en bas de page

Conditions générales de vente : Voit tout en bas de page

Cookies : Voir tout en bas de page

Site officiel de la marque Auriou, de l'entreprise G.M.A. et de Lie-Nielsen en France.

Auriou : Outils forgés pour Artistes depuis 1856

© G.M.A. 2025

Site officiel de la marque Auriou, de l'entreprise G.M.A. et de Lie-Nielsen en France.

Auriou : Outils forgés pour Artistes depuis 1856

Acheter en ligne et information légales

Mentions légales : Voir tout en bas de page

Conditions générales de vente : Voit tout en bas de page

Cookies : Voir tout en bas de page

Outils AURIOU

Fabriqués

à la main

en

France

© G.M.A. - 2025

Site développé par G.M.A. avec l'outil de création de site "SiteW". Merci à toute leur équipe pour le support efficace !